导读:在耐高温条件下的压力传感器压力测试是在一个很好理解的技术制造业。这是常规的品种表现稳健、可靠的仪器。然而,有一个应用程序的地方,几乎所有的失败:在高温压力传感器区,在300°C为例。这就要求特殊待遇。

如此高的温度在塑料工业中遇到的,例如,当需要测量熔体压力在挤出机。然而,随着复杂在食品和制药工业批量生产,这种特殊类型的压力仪表的需求扩大进入其他市场

采用氧化硅承受高温度,gefran的MEMS传感器,使用连接到每个压敏电阻器其他在惠斯登电桥直到现在,测量高温压力的最好方式是从被测液体的传输压力传感器,远离热的距离,通过流体传输线。传输线的一端盖通过一个薄的膜插入流体压力要测定。在另一端,在一个舒适的距离,是标准的压力传感器。传输线充满 一个是与温度无关的非弹性介质可能的;这通常是油汞或特殊类型。

这些熔体压力传感器已被用于许多年。通常作为商品,它们由一些制造不同的公司,他们把工作做得很好。但是,他们有两个主要的缺点:第一,使用汞作为传输考虑流体的环境不健全、政府机构要求实践被中断。其次,薄膜(这是只有约0.1毫米厚)分离传输从处理液容易断裂。这是造成由于带电聚合物引起的磨损。新型涂料让它更不容易受到破坏,这提高了性能不过,90%的失败是由于熔体压力传感器在崩溃的膜

杰佛伦的影响熔体压力传感器是准确的甚至在350度。

影响

经过多年的生产熔体压力传感器、Gefran工程师,认为他们可以大大改进设计,并花了好几次年创建一个新的工具叫做“冲击”。

影响传感器的流体传输类型完全不同。新的设计要求,在制造过程中,广泛使用激光和特殊合金和不同材料的耦合钢和陶瓷。在创建新的设计,Gefran产生了四

专利

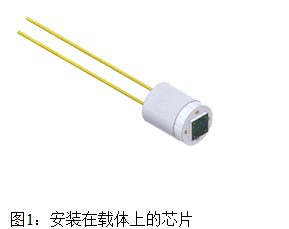

设计的主要承诺是一个新的高度敏感的单片

压阻式传感器,MEMS技术。方形硅

芯片包含膜和敏感元件。它表明

在图1中,在其载体安装在图2中缸前。

新的传感器非常灵敏,其最大挠度是按顺序进行的。

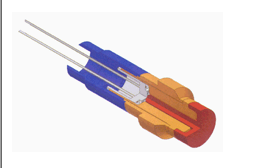

他们还设计了一个更厚的膜(1.5毫米)进入。与工艺介质接触,而是传递压力用液体如油或汞值,设计了一个坚实的“推杆”要做的工作。膜和推杆在红图2显示;传感器安装在推杆和连接到它的所以这两个可以分离,在一个特殊的连接器在机器安装阶段

图2:工艺接触膜和推杆呈红色。

由此产生的传感器组件具有令人印象深刻的规格:它的措施工作温度高达350°C时,压力从100到1000巴,准确度为0.25%。

该膜是10到15倍的厚度较大

在以前的仪器是影响膜寿命的关键。

不再有关于磨损的任何问题

由于电荷的聚合物膜。

电话

电话  微信

微信